المنت میله ای

المنت میله ای به عنوان یک نوع المنت صنعتی با اهمیت وسیع در صنایع مختلف بهشمار میآید. این المنتها به شکل میلههای استوانهای با قطر و طول متغیر تولید میشوند و از جنس فلزات مانند فولاد یا آلیاژهای خاص تشکیل شدهاند. یکی از ویژگیهای برجسته المنت میله ای، استحکام و مقاومت بالا در برابر تنشها و فشارهای مکانیکی است.

این المنتها به عنوان اجزای اتصالات و تقویت کنندهها در صنایع مختلف از جمله ساختمان، خودروسازی، ماشینسازی، و انرژی مورد استفاده قرار میگیرند. توانمندی المنت میله ای در انتقال بارها و اتصال اجزای سازهها باعث میشود این عناصر به عنوان پایههای اصلی در ایجاد سازهها و ماشینآلات مورد توجه قرار گیرند. بر اساس نیازهای مختلف صنایع، المنت میله ای میتواند دارای تنوع در ابعاد و ویژگیهای مکانیکی باشد، از جمله قابلیت خمش، کشش، و مقاومت در برابر حرارت. به علت این ویژگیها، المنت میله ای به عنوان یک پایه اساسی و موثر در صنایع تولید و ساخت مورد استفاده قرار میگیرد.المنت میله ای

مراحل قدم به قدم ساخت المنت میله ای

ساخت المنت میله ای یک فرآیند پیچیده است که از چندین مرحله تشکیل شده و نیاز به تخصص و دقت بالای تولید دارد. در زیر، مراحل قدم به قدم ساخت المنت میله ای را شرح خواهیم داد:

مرحله ۱: طراحی و مهندسی

در این مرحله، تخصصیترین مهندسان و متخصصان مواد، المنت میله ای را با توجه به نیازهای مشتری و استانداردهای مربوط طراحی میکنند. این شامل انتخاب مواد مناسب، تعیین ابعاد و مشخصات فنی المنت میله ای میشود.

مرحله ۲: تهیه مواد

پس از طراحی، مواد مورد نیاز برای ساخت المنت میله ای تهیه میشوند. معمولاً از فولاد یا آلیاژهای خاص با استحکام و مقاومت مکانیکی مناسب برای تحمل بارها استفاده میشود.

مرحله ۳: شکلدهی اولیه

مواد تهیه شده به شکلدهی اولیه میپردازند. این شامل قطع و شکلدهی مواد به شکل استاندارد المنت میله ای است.

مرحله ۴: گرمایش و کشش دادن

پس از شکلدهی اولیه، المنت میله ای به گرمایش میشود تا قدرت کشش آن افزایش یابد. این فرآیند به افزایش استحکام و انعطافپذیری المنت کمک میکند.المنت میله ای

مرحله ۵: شکلدهی نهایی

مراحل نهایی شکلدهی المنت شامل تشکیل رشتهها و تغییر شکلدهی نهایی به شکل و ابعاد مشخص المنت میله ای میپردازد.

مرحله ۶: آزمون و کنترل کیفیت

پس از تکمیل مراحل تولید، المنتها آزمایشات دقیقی مانند آزمون کشش، تنش، و آزمونهای غیرمخرب مانند آلتراسونیک جهت اطمینان از کیفیت و استاندارد بودن مورد آزمایش قرار میگیرند.

مرحله ۷: بستهبندی و حمل و نقل

آخرین مرحله شامل بستهبندی المنت های میله ای برای حمل و نقل به مقصد نهایی میباشد. بستهبندی باید به گونهای باشد که المنتها در طول حمل و نقل محافظت شده و به سلامت به مقصد برسند.

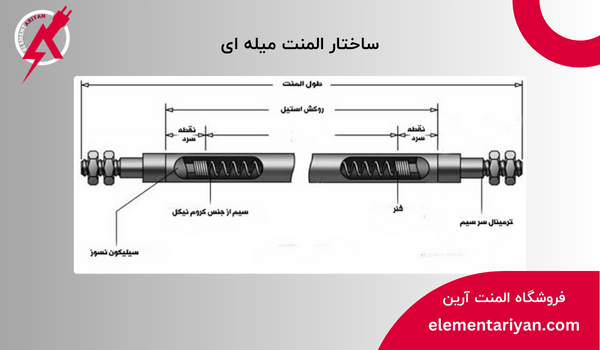

جنس و ساختار داخلی المنت میله ای

المنت میله ای از جمله اجزای حیاتی در صنعتهای مختلف است که از جنسهای متنوعی مانند فولاد کربنی، فولاد ضدزنگ، یا آلیاژهای خاص تهیه میشود. جنس المنت میله ای بستگی به نیازها و شرایط کاربرد دارد. فولاد کربنی برای کاربردهای عمومی با استحکام مناسب و هزینه کم مورد استفاده قرار میگیرد، در حالی که فولاد ضدزنگ با مقاومت در برابر زنگزدگی و اکسیداسیون در محیطهای خاصی مانند محیطهای شیمیایی یا محیطهای با رطوبت بالا انتخاب میشود. ساختار داخلی المنت میله ای نیز معمولاً به صورت یک ساختار دانهای هموژن ترتیب یافته است.

این دانهها به دلیل فرآیندهای تشکیل رشته و تغییر شکل نهایی، به یکدیگر متصل شده و ساختار داخلی المنت را تشکیل میدهند. این ساختار مکانیکی تعیینکننده خصوصیات استحکام، انعطافپذیری، و دوام المنت میله ای میباشد.المنت میله ای

روکش نهایی المنت میله ای

روکش نهایی المنت میله ای یک لایه حفاظتی و زیبایی است که بر روی سطح خارجی المنت میله ای قرار میگیرد. این روکش به عنوان یک پوشش نهایی و محافظ از المنت میله ای عمل میکند و خصوصیاتی متناسب با نیازهای مختلف به آن افزوده میشود. توضیحات زیر به برخی از انواع روکشهای نهایی مورد استفاده بر روی المنت میله ای اشاره میکند:المنت میله ای

روکش ضدزنگ (Galvanizing):یکی از روکشهای محبوب بر روی المنت میله ای، روکش ضدزنگ است. در این فرآیند، المنت میله ای به طور کامل یا جزئی در محلول روی به یک لایه ضدزنگ پوشیده میشود. این روکش از تأثیرات زنگ زدگی محافظت میکند و مانع از خوردگی المنت میله ای میشود.

روکش پلاستیکی (Plastic Coating):المنت میله ای ممکن است به یک لایه پوشش پلاستیکی پوشانده شود. این روکش به عنوان یک عایق الکتریکی عمل میکند و المنت را از تأثیرات محیطی و حتی ضربات فیزیکی حفاظت میکند. همچنین، به دلیل رنگهای متنوعی که در این نوع روکش ممکن است وجود داشته باشد، جنبه زیبایی المنت میله ای را نیز تا حد زیادی افزایش میدهد.

روکش پودری (Powder Coating):در این روش، المنت میله ای با یک لایه پودر رنگی پوشانده میشود و سپس در یک فرآیند حرارتی ثابت میشود. این روکش به عنوان یک پوشش مقاوم در برابر خراشها و ضربات عمل میکند و از نظر زیبایی نیز تاثیرگذار است.

روکش گالوانیزه حرارتی (Hot-Dip Galvanizing):این یکی دیگر از فرآیندهای گالوانیزه است که المنت میله ای به طور کامل در یک حمام آبگرم از آلیاژ روی و روی به عنوان یک لایه حفاظتی میشود. این روش برای حفاظت از المنت میله ای در برابر زنگ زدگی و خوردگی استفاده میشود.

با توجه به محیط و کاربردهای مختلف، انتخاب نوع روکش نهایی بر روی المنت میله ای متغیر است و باید با نیازها و شرایط خاص هر پروژه هماهنگ شود.

سفارش ساخت المنت میله ای

برای سفارش ساخت المنت میله ای با ابعاد و کاربردهای مختلف، میتوانید به فروشگاه المنت آرین مراجعه کنید. این فروشگاه با داشتن کارگاه المنتسازی و تجربه در این زمینه، قادر به تأمین المنتهای میله ای با بهترین کیفیت و قیمت مناسب است. میتوانید از فروشگاه المنت آرین بهترین پیشنهادات را دریافت کرده و المنت میله ای با کیفیت و مشخصات دقیق مورد نظر خود را سفارش دهید.المنت میله ای

درباره شرکت المنت آرین بیشتر بدانید

با بیش از 10 سال فعالیت در امر تولید و پخش انواع المنت و لوازم حرارتی و همچنین تجربه همکاری با شرکت ها و کارخانجات گوناگون در سراسر کشور عزیزمان افتخار این را دارد که خدمات ذیل را باکیفیت و استاندارد بین المللی ارایه نماید.

المنت آرین در زمینه تولید انواع المنت های صنعتی و حرارتی و برودتی المنت های فلنج دار میله ای فشنگی حلقه ای سرامیکی ضد اسید و تیتانیوم و…

- شماره ثابت: 02136870538

- شماره همراه: 09129273058

- ایمیل: info@elementariyan.com

- نشانی:تهران، لاله زار، پاساژ نور، طبقه سوم، پلاک1